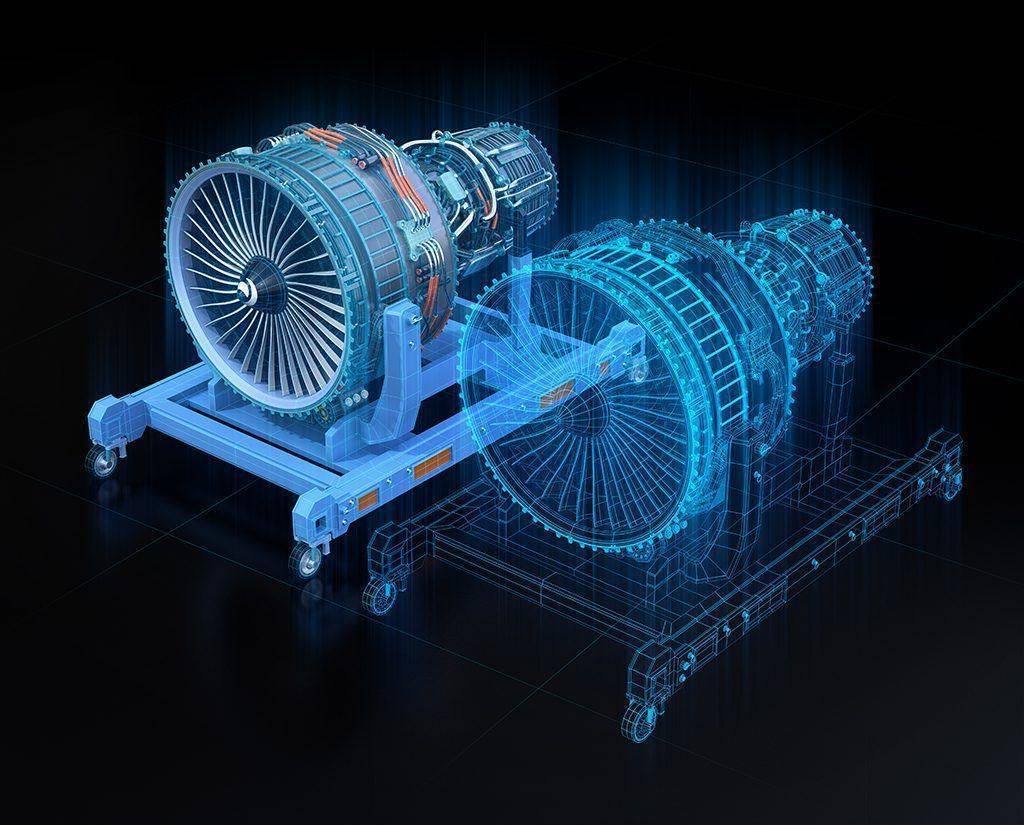

一、工业仿真:预见未知,提高效率的利器

工业仿真技术通过计算机建模和模拟,在虚拟环境中模拟产品的设计和生产流程。这使得制造商可以在实际生产之前预测和发现潜在的问题,从而减少生产成本、缩短产品上市时间并提高产品质量。

1.1 优化产品设计

设计师使用工业仿真技术对产品进行性能预测和评估,有助于发现设计中的不足和缺陷,及时进行调整和改进,使产品更加符合市场需求。同时,这降低了产品开发的风险,减少了迭代次数,加快了产品上市速度。

通过生产流程仿真,制造商可以精确评估各个生产环节的效率,找出生产瓶颈并进行针对性改进。这提高了整体生产效率,降低了生产成本,并为后续的大规模生产提供了保障。

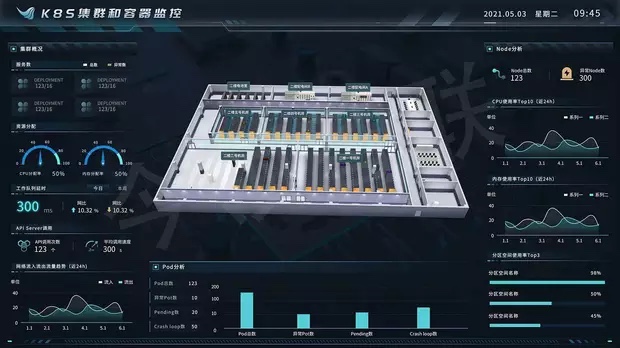

二、数字孪生:精准决策,掌控未来的关键

数字孪生技术通过收集现实世界系统或实体的信息,构建一个与之完全匹配的数字化模型。这个模型可以实时反映系统或实体的状态和行为,为决策者提供准确的数据支持。

2.1 实时监控与预测

数字孪生模型可以实时监控生产设备的运行状态,预测其未来的性能趋势。这使得制造商能够及时发现潜在的问题,提前采取措施,避免生产中断或质量下降。同时,通过实时数据收集和分析,制造商可以更好地了解产品的使用状况,以便进行更精准的市场预测和产品规划。

2.2 优化资源配置

借助数字孪生模型,制造商可以精确地了解各个生产环节的资源需求。这有助于实现资源的合理配置,避免浪费和短缺现象的发生。通过对资源的高效利用,制造商可以降低生产成本,提高整体的盈利能力。

三、融合创新:工业仿真的数字孪生未来

在工业4.0的时代背景下,工业仿真与数字孪生技术的融合将进一步推动制造业的智能化发展。它们将为制造商提供全方位、多角度的决策支持,实现生产过程的自动化、智能化和个性化。

3.1 智能工厂的愿景

通过工业仿真与数字孪生的融合,制造商将能够构建一个智能工厂。在这个工厂中,生产设备将具有自主决策和调整的能力,以适应不断变化的市场需求。同时,数字孪生模型将为制造商提供准确的预测和决策支持,实现生产过程的优化和资源的合理配置。这将推动制造业向更高效、更灵活、更智能的方向发展。

3.2 挑战与机遇并存

随着工业仿真与数字孪生技术的不断发展,制造商将面临一系列挑战和机遇。首先,技术的不断更新换代要求制造商不断学习和掌握新的技能。其次,随着数据量的不断增加,如何有效处理和分析这些数据将成为关键。最后,通过工业仿真与数字孪生的融合应用,制造商将能够更好地满足客户需求,提高市场竞争力。面对这些挑战和机遇,制造商需要积极应对并不断创新以适应时代的发展潮流。